Theoretische Grundlagen der CNC-gesteuerten Heißdraht-Schneidemaschine vom Seilwindentyp

|

|

|

|

|

|

|

Geometrie:

|

|

Mathematische Grundlagen

Schrittmotor

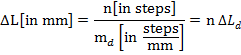

Ein Schrittmotor führt als kleinste Bewegungseinheit

eine Drehung um einen Winkel ![]() aus, der aus dem Datenblatt

hervorgeht. Typischerweise beträgt dieser

aus, der aus dem Datenblatt

hervorgeht. Typischerweise beträgt dieser ![]() (z.B. beim von uns eingesetzten

Motor Vexta PXB44H-02AA-C8), d.h. der Motor benötigt

(z.B. beim von uns eingesetzten

Motor Vexta PXB44H-02AA-C8), d.h. der Motor benötigt ![]() Schritte für eine volle Umdrehung.

Wird dabei ein Faden auf seine Achse mit einem wirksamen Durchmesser d auf-

oder abgewickelt, erzeugt er die kleinstmögliche Längenänderung

Schritte für eine volle Umdrehung.

Wird dabei ein Faden auf seine Achse mit einem wirksamen Durchmesser d auf-

oder abgewickelt, erzeugt er die kleinstmögliche Längenänderung ![]() , wobei man die Größe

, wobei man die Größe ![]() als step density in [steps/mm]

bezeichnet. Beide Größen hängen vom Durchmesser d ab und müssen gemessen

werden. Dabei ist es unerheblich, ob man d oder

als step density in [steps/mm]

bezeichnet. Beide Größen hängen vom Durchmesser d ab und müssen gemessen

werden. Dabei ist es unerheblich, ob man d oder ![]() misst. Mit d=6.5mm ergeben sich die

typischen Größenordnungen

misst. Mit d=6.5mm ergeben sich die

typischen Größenordnungen ![]() bzw.

bzw. ![]() .

.

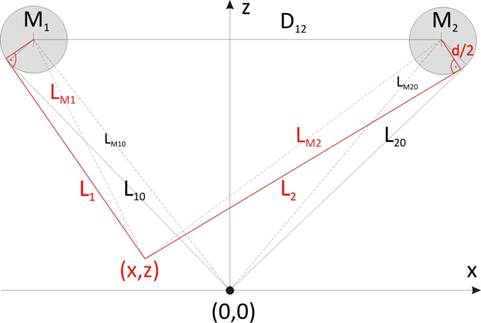

Geometrie der Anlage

|

Anfangsseillänge: L10, L20 |

Motorwellendurchmesser D |

|

step density in steps/mm: md |

Seildurchmesser d0 |

|

Minimale Längenänderung: |

wirksamer Durchmesser d=D+d0 |

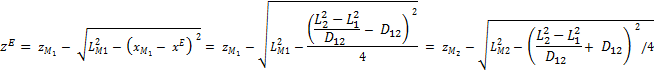

Legt man alle Abmessungen in Bezug auf die Motorwellenmittelpunkte fest, kann man die tangentialen Längen errechnen. Messtechnisch ist dieses Vorgehen einfacher. In den Rechnungen beziehen wir uns immer auf die tangentialen Seillängen und werden diese der Einfachheit halber einfach mit L bezeichnen. Die Längen zum Wellenmittelpunkt spielen nur als Hilfsgrößen in den Rechnungen eine Rolle, ansonsten kommt ihnen keine Bedeutung zu.

|

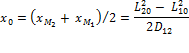

Motor M1: (xM1, zM1= zM2) Motor M2: ( xM2, zM2) |

Abstand M1M2: D12 |

Mittelpunkts Abweichung: x0 |

||

|

D12 = xM2 + |xM1| = xM2 - xM1 |

|

|||

|

|

|

|

|

|

|

|

|

|||

![]()

![]()

![]()

![]() -

-![]()

![]()

![]() +

+ ![]()

![]()

![]() -

-![]()

![]()

![]()

![]()

Bei einer

symmetrischen Bauausführung ![]() , d.h. die Mittelpunkts Abweichung verschwindet.

, d.h. die Mittelpunkts Abweichung verschwindet.

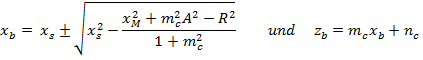

Koordinatentransformation

![]()

![]() und mit

und mit ![]()

![]()

![]() und mit

und mit ![]()

![]()

![]()

![]()

![]()

Transformationen:

|

|

|

|

|

|

|

|

|

Eigenschaften der Koordinatentransformation

Nullpunkt:

Den Nullpunkt erreicht man mit ![]()

![]() , und wenn

, und wenn ![]()

Aus den nachfolgenden Betrachtungen lassen sich die Auflösungen der Schneidemaschine in x- als auch in z-Richtung ermitteln.

Parallelverschiebung in z-Richtung:

Infinitesimale Änderungen der Funktion z(L1, L2)

ergeben sich zu![]() . Eine kleine Parallelverschiebung in

z-Richtung ist durch dL1 = dL2 = dL charakterisiert. Nach

einigen elementaren Umformungen erhält man

. Eine kleine Parallelverschiebung in

z-Richtung ist durch dL1 = dL2 = dL charakterisiert. Nach

einigen elementaren Umformungen erhält man

![]()

Die größten Änderungen entstehen bei x=0 und L1 = L2 = L:

![]()

Geht man zu endlichen Längenänderungen des Seils ΔL über (ΔL

<0 für Verkürzungen, >0 für Verlängerungen), erhält man als Auflösung in

z-Richtung ![]() . Die Längenänderung ΔL

hängt mit der Schrittdichte md eines Schrittmotors wie folgt

zusammen:

. Die Längenänderung ΔL

hängt mit der Schrittdichte md eines Schrittmotors wie folgt

zusammen:

Ein Motorschritt (![]() ) bei z = 0 ergibt

) bei z = 0 ergibt

![]() .

.

Diese Auflösung verschlechtert sich mit größer werdendem z

und nimmt bei z = 100mm den Wert Δz

= 0.134mm an. Die x-Koordinate ändert sich dabei um ![]() , d.h. bleibt bei z-Verschiebungen in der Regel nicht

konstant.

, d.h. bleibt bei z-Verschiebungen in der Regel nicht

konstant.

Parallelverschiebung in x-Richtung:

Eine Parallelverschiebung in x-Richtung entsteht durch Seillängenänderungen der Art

![]() .

.

Aus elementaren Rechnungen folgt

![]()

Für einen Motorschritt (![]() ) erhält man die Auflösung

) erhält man die Auflösung

![]()

Die schlechteste x-Auflösung bekommt

man bei z=0 (wenn die Summe ![]() am größten ist), also

am größten ist), also![]() . Der

Zahlenwert ergibt sich aus typischen Parametern von realisierten Anlagen:

. Der

Zahlenwert ergibt sich aus typischen Parametern von realisierten Anlagen: ![]() Man sieht, nicht nur der Motor mit ca. 0.1mm pro Schritt,

sondern auch die Geometrie der Maschine liefert ihren Anteil zu einer

Gesamtauflösung von ca. 0.2mm. Kann man die Gesamtauflösung durch eine

geschickte Wahl der Geometrie verbessern? Dies ist leider nicht möglich, da

beide Auflösungen von dem Verhältnis 2L/D in fast ähnlicher Weise abhängen.

Man sieht, nicht nur der Motor mit ca. 0.1mm pro Schritt,

sondern auch die Geometrie der Maschine liefert ihren Anteil zu einer

Gesamtauflösung von ca. 0.2mm. Kann man die Gesamtauflösung durch eine

geschickte Wahl der Geometrie verbessern? Dies ist leider nicht möglich, da

beide Auflösungen von dem Verhältnis 2L/D in fast ähnlicher Weise abhängen.

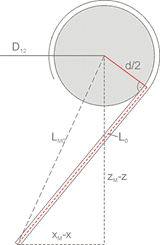

Arbeitsbereich der Schneidemaschine

|

|

M : (xM, zM) Mt: (xt, zt) Pi : (xi, zi)

|

|

|

|

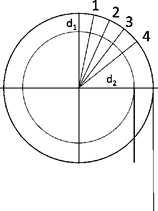

Motorwellenkreis

k um M: ![]()

Thales -

Kreis kt um Mt: ![]()

Chordale c =

k - kt: ![]()

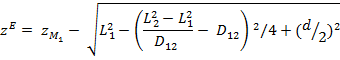

![]()

Aus Chordale c und Motorwellenkreis k ergeben sich die Berührungspunkte der Tangente:

![]()

![]()

Beim Schneidevorgang bewegt sich der Draht vom Punkt Pi zum Punkt Pi+1:

![]()

Dabei ergibt sich an der Motorwelle eine Winkeländerung von

![]()

Der

Winkeländerung entspricht auf der Motorwelle einer Bogenlänge![]() .

.

Beim Aufwickeln (Seilverkürzung) muss dieser Betrag Δb zusätzlich beim Wickeln aufgebracht werden, denn der Tangentialpunkt wandert nach oben, d.h. eine endliche Geometrie erfordert mehr Wickeln. Macht man es nicht, geraten die zu schneidenden Objekte zu klein. Umgekehrt gewinnt man diese Länge beim Abwickeln (Seilverlängerung), was dazu führt, dass man weniger abzuwickeln hat. Aus diesen Überlegungen ergibt sich eine tatsächliche Seillängenänderung

![]() mit Δb<0 für AUF bzw. Δb>0 für AB.

mit Δb<0 für AUF bzw. Δb>0 für AB.

Anhand der Formel lassen sich einige Punkte mit (xM,zM)=(500,700) einfach ausrechnen.

|

|

xi |

zi |

|

Δb(d=6.4mm) |

|

αmax |

250 |

0 |

70° |

|

|

α0 |

0 |

0 |

55° |

|

|

α-max |

-250 |

0 |

45° |

|

|

αmin |

-250 |

250 |

30° |

|

|

αmax-α0 |

|

|

15° |

0.90mm |

|

α-max-α0 |

|

|

10° |

0.65mm |

|

αmin-α0 |

|

|

20° |

1.16mm |

Diese Zahlenwerte unterstreichen nachdrücklich die Notwendigkeit, den endlichen Durchmesser der Motorwelle berücksichtigen zu müssen.

Raum, in dem sich die Schneidemaschine bewegt

Der zugrunde liegende Raum ist kein kartesischer, d.h. es gilt hier kein Pythagoras. Man hat es mit einer Art krummlinigen Manhattan-Geometrie zu tun, in der man Abstände durch das Hamming-Maß definieren kann.

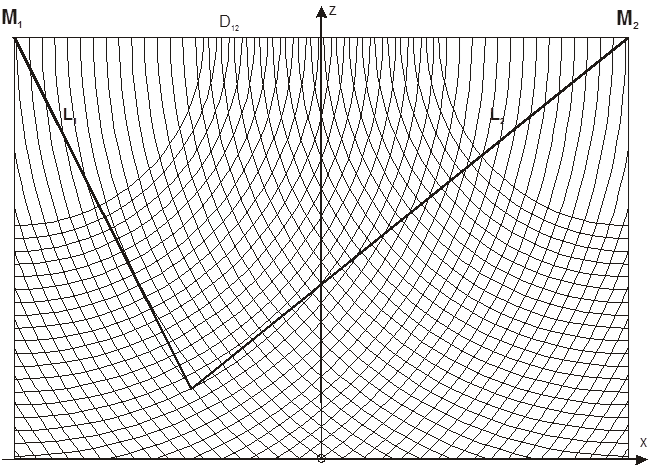

Schneidgeschwindigkeiten

Ein

Motor kann das Seil nur ab- und aufwickeln. Ein Motorschritt wird durch den

abgebildeten Impulszyklus gesteuert. Zunächst muss die Richtung übertragen

werden. Nach einer Wartezeit von t0≈1ms wird der clock-Impuls übertragen und w[in ms]

gehalten. Die gleiche Zeit muss das Signal auf Low stehen bleiben, so dass für

den Impulszyklus die Länge Δt=t0+2w

anzusetzen ist. Wird der Motor kontinuierlich ohne einen Richtungswechsel

gedreht (t0 benötigt man nur bei Änderung der

Drehrichtung), stellt sich für die Seillängenänderung

Ein

Motor kann das Seil nur ab- und aufwickeln. Ein Motorschritt wird durch den

abgebildeten Impulszyklus gesteuert. Zunächst muss die Richtung übertragen

werden. Nach einer Wartezeit von t0≈1ms wird der clock-Impuls übertragen und w[in ms]

gehalten. Die gleiche Zeit muss das Signal auf Low stehen bleiben, so dass für

den Impulszyklus die Länge Δt=t0+2w

anzusetzen ist. Wird der Motor kontinuierlich ohne einen Richtungswechsel

gedreht (t0 benötigt man nur bei Änderung der

Drehrichtung), stellt sich für die Seillängenänderung ![]() im Zeitintervall Δt=2w

die maximale Radialgeschwindigkeit des Seils

im Zeitintervall Δt=2w

die maximale Radialgeschwindigkeit des Seils ![]() ein. Ziehen beide Motoren, bewegt sich der Schneidbügel nach

oben.

ein. Ziehen beide Motoren, bewegt sich der Schneidbügel nach

oben.

![]()

Mit dem

typischen Wert von ![]() ergibt sich

ergibt sich ![]() Die maximal erreichbare Radialgeschwindigkeit beträgt für

w=1, 2, 20 der Reihe nach 50, 25, 2.5mm/sec.

Die maximal erreichbare Radialgeschwindigkeit beträgt für

w=1, 2, 20 der Reihe nach 50, 25, 2.5mm/sec.

In z-Richtung wird auf Grund der Geometrie nur ![]() wirksam, in x-Richtung

wirksam, in x-Richtung ![]() , d.h. die Geschwindigkeit in z-Richtung übertrifft die

horizontale um

, d.h. die Geschwindigkeit in z-Richtung übertrifft die

horizontale um ![]() , also das 1.5 fache (für D12=1000mm, L=900mm).

, also das 1.5 fache (für D12=1000mm, L=900mm).

Im konkreten Fall bedeutet dies, dass man mit w=2,20

horizontale Geschwindigkeiten von 14 bzw. 1.4mm/sec erreicht, dagegen vertikale

Geschwindigkeiten von 21 bzw. 2.1mm/sec. Aus diesen Betrachtungen wird klar,

dass w=2 nur für die schnelle An-und Abfahrt in Frage kommt. Für den Schneideprozess

selbst muss ein Optimum gefunden werden, dass sicherlich in der Größenordnung

w≈10 liegt, also gleichbedeutend mit ![]() . Will man aus irgendwelchen Gründen oder Überlegungen heraus

mit einer Horizontalgeschwindigkeit von

. Will man aus irgendwelchen Gründen oder Überlegungen heraus

mit einer Horizontalgeschwindigkeit von ![]() [in mm/sec] schneiden, kann über die einfache Beziehung

[in mm/sec] schneiden, kann über die einfache Beziehung

![]()

das dazu gehörige w abgeschätzt werden.

Was heißt nun Optimum? Der Schneidevorgang hängt von vielen Parametern ab, die man integrativ in einem für jeden Punkt gewählten w zusammenfasst. Mehr kann man nicht machen, aber dies ist schon schwierig genug. Letzten Endes spielen Erfahrungswerte die wichtigste Rolle.

Der heiße Draht erzeugt eine Brennspur bestimmter Breite. Bei einem Chrom-Nickel-Draht der Dicke 0.5mm kann man von einer Brennspur von ca. 1mm Dicke ausgehen, d.h. um das zu scheidende Objekt muss eine Fräsbahn mit einem virtuellen Fräser von Ø1mm gelegt werden (z.B. mit BOcnc). Im Schneideprozess wird diese Dicke durch das zu scheidende Material, durch den Krümmungsradius der Fräsbahn usw. beeinflusst. Hier muss man schließlich Probeschnitte machen, um geeignete Parameter zu finden.

Einfluss der Seildickenänderung

Das Seil wird im Schneidprozess viele Male mit relativ kleinem Radius auf- und abgewickelt. Das ursprünglich runde Seil nimmt dadurch im Laufe der Zeit eine ovale Form an, erfährt also eine Abplattung.

|

|

1, 2, 3 ... Motorschritte

md Fmaterialschlacht ... step density in steps/mm

D .. Motorwellendurchmesser

d0 .... Seildurchmesser

d=D+d0.. wirksamer Durchmesser

Eine

Umdrehung hat N Schritte. Dabei wird der Umfang ![]() bzw.

bzw. ![]() abgewickelt.

abgewickelt.

![]()

![]()

![]()

![]()

![]() ,

, ![]() mit x als Seildickenänderung.

mit x als Seildickenänderung.

![]()

Damit ergibt

sich als Seillängendifferenz ![]() auf Grund der Änderung im Durchmesser

auf Grund der Änderung im Durchmesser

![]()

Typische Werte: D = 6mm, d10=0.4mm (Dyneema-Flechtschnur)

Eine Abplattung von 0.1mm führt auf 1.5% Längenänderung, was bei einer Seillänge von 100mm immerhin eine Änderung von 1.5 mm bedeutet. Während der Arbeit wird es eine solche Abplattung wahrscheinlich nicht geben, insbesondere dann, wenn man vorgestreckte Seile verwendet. Über einen längeren Zeitraum können Änderungen die absolute Genauigkeit merklich beeinflussen, die relative allerdings nicht. Dies ist eine gute Nachricht für diejenigen, die mit weniger genauen Maßen leben können (z.B. Weihnachtssterne). Modellbauer sollten die Anlage von Zeit zu Zeit auf Genauigkeit überprüfen.

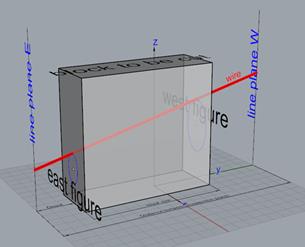

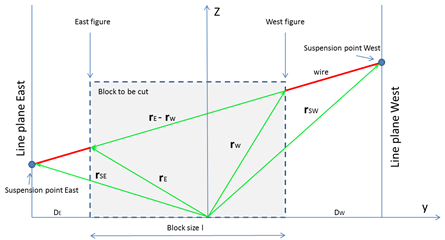

Transformation auf Bügel-Aufhängungskoordinaten

|

|

|

![]()

![]()

Die Faktoren

![]() und

und

![]() werden

am einfachsten elementar mit dem Strahlensatz bestimmt:

werden

am einfachsten elementar mit dem Strahlensatz bestimmt:

![]() ergibt

ergibt ![]()

![]() ergibt

ergibt

![]()

Damit erhält man die Transformationsbeziehung für die Ost- bzw. Westaufhängungspunkte des Bügels:

![]()

![]()

Die

Schneidedaten der Ost- bzw. Westfiguren (die auf der Ost- bzw. Westseite des

Blocks entstehen sollen) müssen mit diesen Vektortransformationen auf die jeweiligen

Aufhängungspunkte des Bügels transformiert werden.

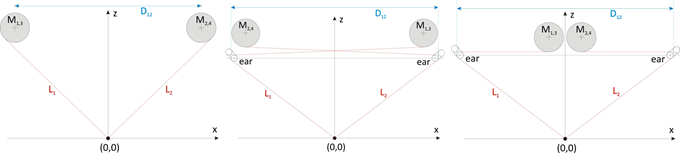

Vergleich der Seil Geometrien

Die beiden linken Geometrien sind hauptsächlich im Einsatz. Die rechte Realisierung ist nur eine leicht Abwandlung der mittleren. Bei der ersten Variante werden die Seile L1 und L2 direkt vom Schneidedraht zur Motorwelle geführt. Die Motorzentren haben den Abstand D12 zueinander. Bei den anderen Varianten wird das Seil zusätzlich durch kleine Ösen, die sich unter dem jeweils anderen Motor befinden, umgelenkt. Hierbei scheint das Seil aus einem Punkt zu kommen und verbessert mit dieser Annahme so die Genauigkeit der Koordinatentransformation und damit die Schneideergebnisse. So ganz stimmt das aber nicht, denn auch eine Öse besitzt eine endliche Ausdehnung (ca. 3mm). Erkauft wird dieser scheinbare Vorteil mit einer starken Seilbelastung, denn das Seil muss über den kleinen Krümmungsradius der Öse gezogen werden mit dem Ergebnis nicht zu vernachlässigender Reibung und Abplattung sowie Abrieb. Wird die Öse kleiner, vergrößern sich diese Effekt. Im letzten Abschnitt wird dieser Einfluss gerade diskutiert.

Darüber hinaus arbeitet diese Seilführungsvariante mit mehr als der doppelten Seillänge, sodass Seillängenänderungen auf Grund des Elastizitätsmoduls spürbar werden und die Genauigkeit nicht gerade erhöhen.

Die direkte Variante ist eindeutig vorzuziehen, zumal JHW in der gegenwärtigen Version die endliche Geometrie korrekt berücksichtigt und darüber hinaus einige wichtige nichtlineare Effekte. Das Seil wird sehr schonend gewickelt. Bei Auslenkungen von x, z = 250mm erreicht man Genauigkeiten von ca. 0.2mm. Was will man mehr!!

In diesem Zusammenhang habe ich ein Seil gefunden, das als wahres Superseil gelten kann und sich hervorragend bewährt: Durchmesser 0.3mm, Material Coramid, extrem vorgereckt(Climax Protec red).

Author: H. Iwe

Date written: December 2010

Last modification: 12.12.2016